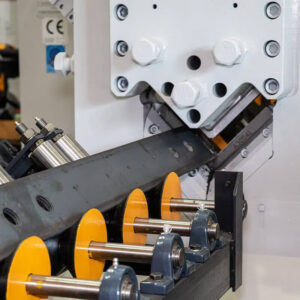

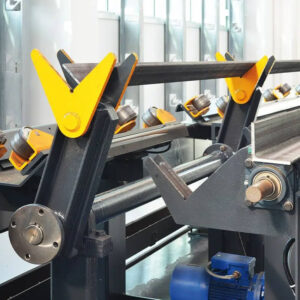

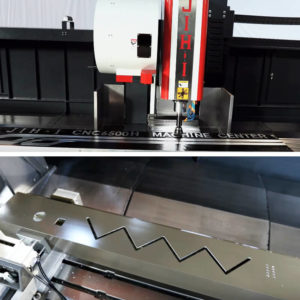

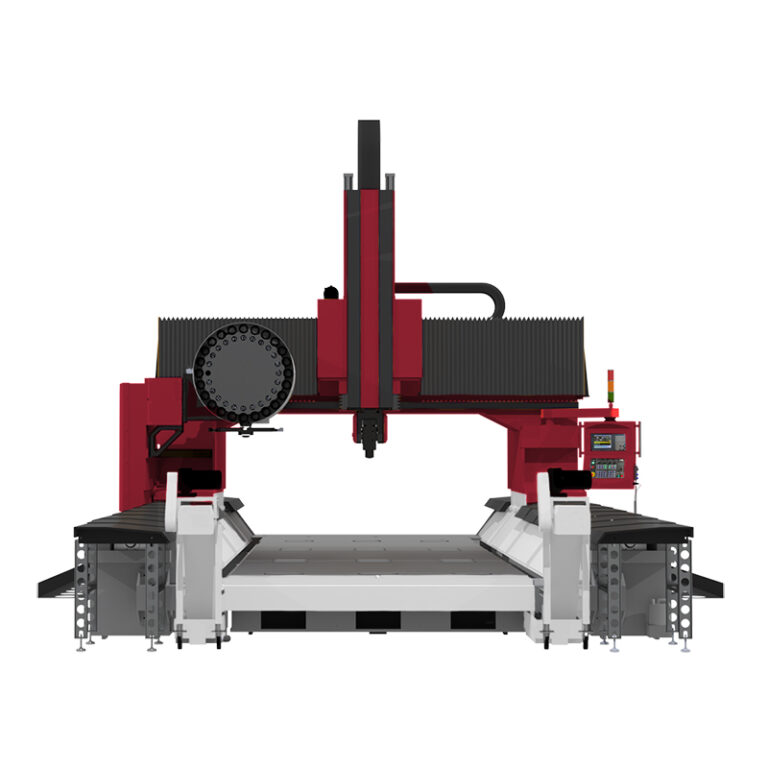

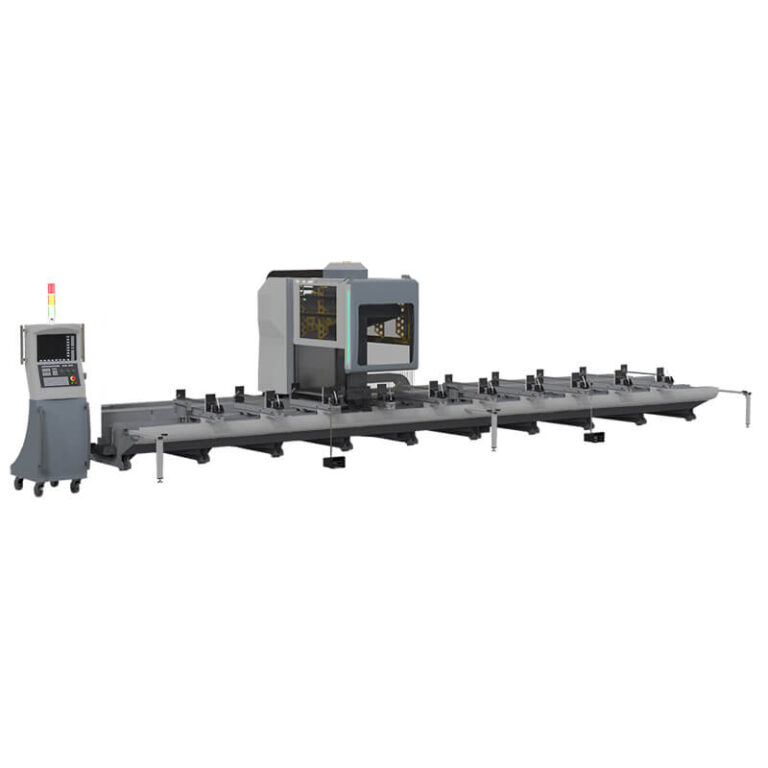

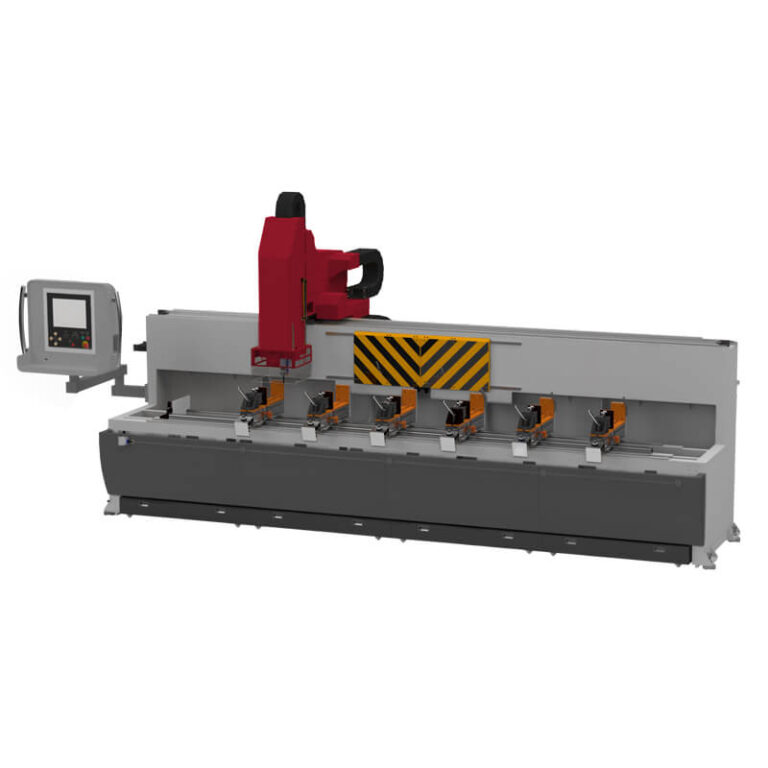

Poinçonnage et cisaillement de cornières avec alimentation à pignon et crémaillère

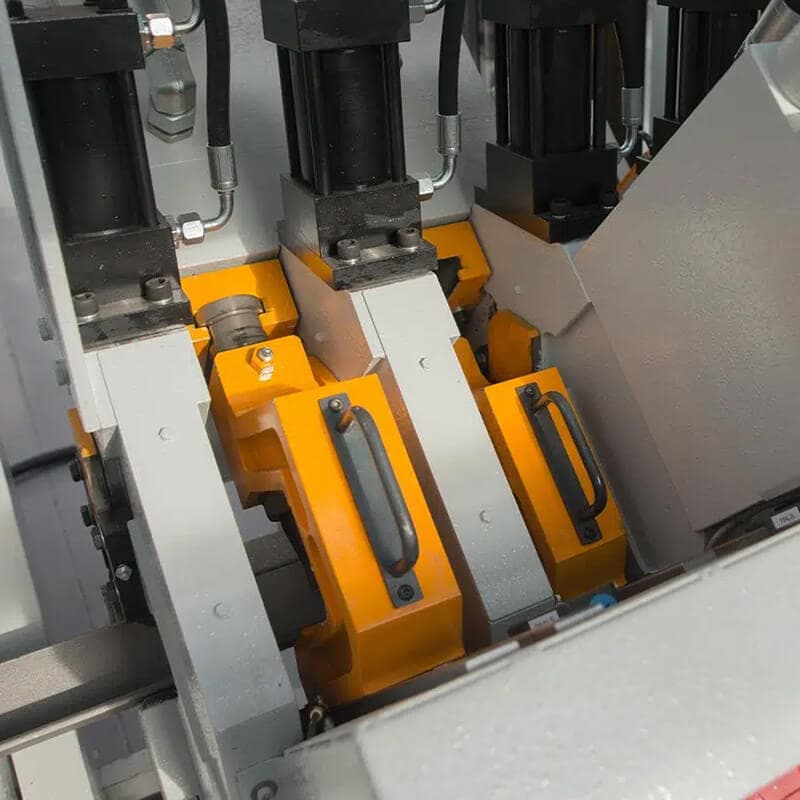

Lignes de poinçonnage et de cisaillement à commande numérique à haute performance pour l’usinage de cornières. Grâce à la vaste expérience acquise en tant que leader mondial dans la conception et la production de lignes pour cornières, nos ingénieurs ont été capables de créer une toute nouvelle gamme de lignes pour l’usinage de cornières. La gamme XP T représente une percée technologique dans la conception de lignes d’usinage de cornières pour différentes applications. La gamme XP T est notre réponse aux exigences de productivité, de capacité et de précision des applications les plus contraignantes au monde.